Actuellement, le coût de l'énergie est très incertain, le cadre réglementaire sur l'efficacité énergétique dans l'industrie se renforce pour pouvoir atteindre les objectifs fixés par la France à l'horizon 2050, la neutralité carbone. Ainsi, la mise en œuvre d'une démarche de performance énergétique devient un enjeu majeur de compétitivité.

Le dispositif des CEE a pour but de soutenir financièrement les consommateurs, notamment, les plasturgistes à optimiser leurs dépenses énergétiques. C'est d'ailleurs pour cela qu'une fiche d'opération standardisée concernant la mise en place d'une presse à injecter tout électrique ou d'une presse à injecter hybride a été créée, la fiche IND-UT-129. Il s'agit d'un des fiches CEE rares consacré à un équipement sectoriel.

Qu'est-ce qu'une presse à injecter ou une machine à injection plastique ?

La presse à injecter est une machine utilisée dans l'injection plastique. Pour avoir une vision d'ensemble du rôle de cet équipement, il serait intéressant de voit le processus de fabrication du plastique.

Lumière sur les différentes étapes de la fabrication du plastique

Craquage :

Le naphta (ingrédient de base du plastique) est chauffé à 800°C puis refroidi brutalement à 400°C de manière à obtenir des molécules facilement exploitables.

Polymérisation :

Opération durant laquelle les monomères obtenus après le craquage se lient enter eux pour former des polymères grâce à des réactions d'addition ou de condensation.

La mise en forme :

Des additifs ou des adjuvants sont ensuite ajoutés aux polymères. Ils sont ensuite mis en forme par moulage, par extrusion, par injection ou encore par thermoformage. Les machines employées en injection sont des presses à injecter.

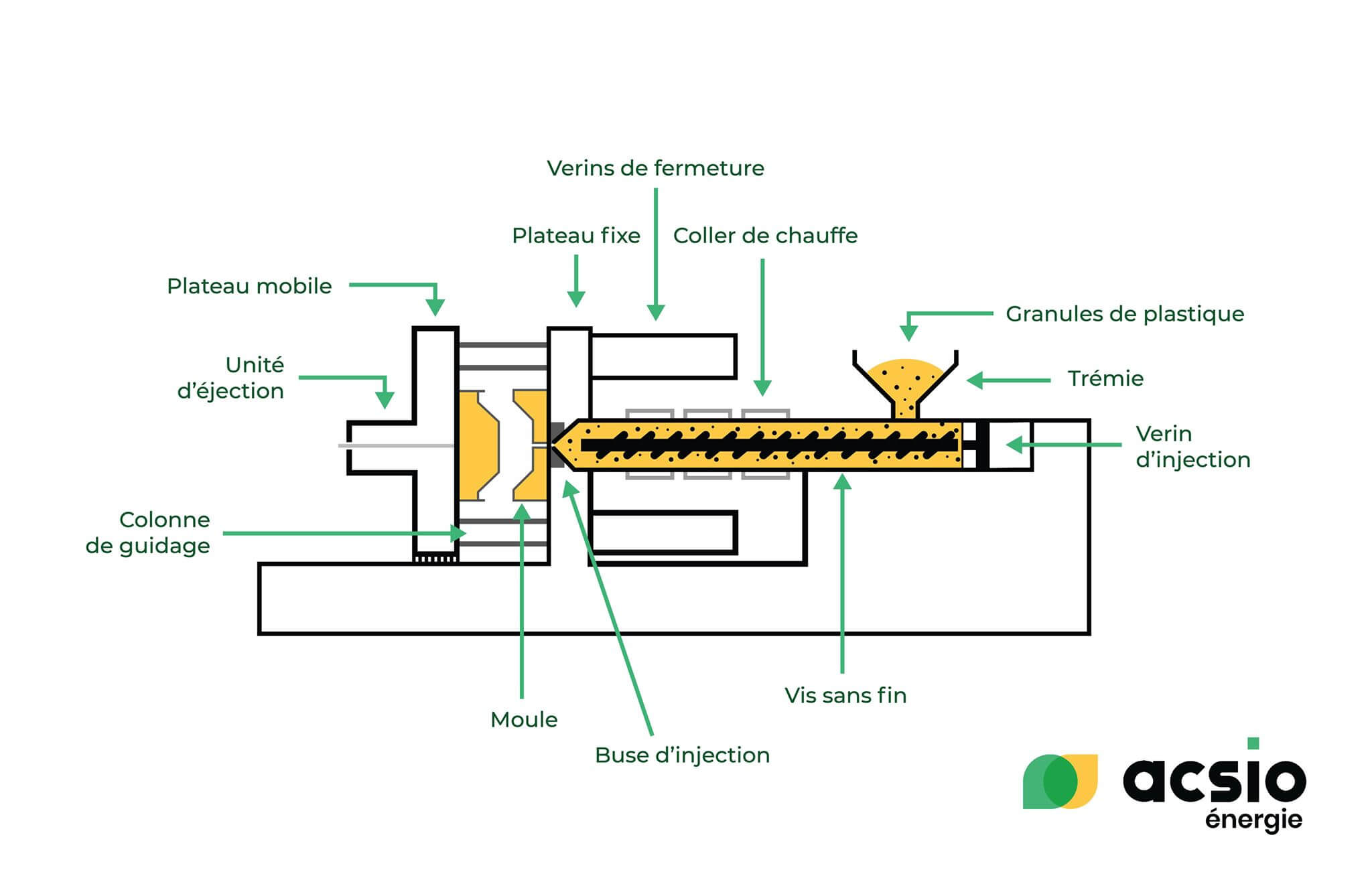

Quelles sont les compasantes d'une presse à injecter ?

La presse à injecter se compose de plusieurs parties. Voici les principales : buse, plateau mobile, plateau fixe, collier chauffant, trémie d'alimentation, vis sans fin (ou vis de plastification), système d'évacuation, mécanisme de fermeture et console.

Il est possible de catégoriser les éléments d'une presse à injecter en 2 ensembles principaux :

- Un groupe d'injection plastification qui permet plusieurs applications comme l'alimentation en granulés et la fusion de la matière, par la suitée dosée et injectée sous pression

- Un groupe de fermeture qui permet de verrouiller, ouvrir, ferme le moule et d'éjecter les pièces. Ainsi il est possible de fusionner la matière et de la transférer dans le moule

Comment fonctionne la presse à injection de plastique ?

La trémie assure l'alimentation en matière plastique sous forme de granulés. Ensuite, la chaleur présente dans l’unité d’injection fait fondre la matière plastique (la température peut aller jusqu’à 200°C). La vis sans fin permet par la suite de déplacer la matière dans le baril d’injection. Elle sert également à injecter le plastique liquide sous pression à l’intérieur du moule.

L'injection se déroule en 2 parties :

La phase d'injection dynamique

La matière est insérée dans les empreintes du moule et en parallèle, la matière est déplacée dans la trémie vers la vis sans pour permettre la prochaine injection.

La phase de maintien

La matière présente dans la moule refroidit pour se solidifier.

Après le refroidissement, les pièces sont extraites du moule au moyen des éjecteurs. Ensuite, la partie mobile du moule se ferme sur la partie fixe au moyen du mécanisme de fermeture du plateau mobile. Un nouveau cycle peut être réalisé.

Quelles sont les différents types de presses à injecter ?

Les presses à injecter sont classées selon le type de système d'exploitation qu'elles utilisent : hydraulique, mécanique, électrique ou hybride.

Hydraulique

Une presse à injecter est dite " hydraulique " lorsque le dosage, l'injection et la fermeture sont réalisées grâce à la force hydraulique.

Electrique

Les fonctions principales restent les mêmes que celles d'une presse hydraulique, mais les vérins de fermeture, d'éjection, d'injection ainsi que le moteur de plastification ont été remplacés par des servomoteurs et des vérins à billes reliés par un système de transmission.

Hybride

Une presse à injecter est dite " hybride " lorsque, a minima, deux fonctions parmi le dosage, l'injection et la fermeture sont réalisées par des moteurs électriques sans recourir à la force hydraulique.

Ce type de presse peut résulter de l'installation d'un kit d'hybridation sur une presse hydraulique On peut en distinguer 2 catégories :

- Hybride 1 : seule la fonction dosage est réalisée par des moteurs électriques. existante

- Hybride 2 : deux fonctions par mi le dosage, l'injection et la fermeture sont réalisées par des moteurs électriques

Vous avez un projet d'efficacité énergétique ?

Acsio Energie vous accompagne pour identifier les subventions éligibles à votre projet. Calculez dès aujourd'hui le montant de votre prime CEE ou contactez-nous pour un accompagnement gratuit.

La fiche IND-UT-129 : presse à injecter toute électrique ou hybride pour le plastique ?

Tout projet qui concerne :

- la mise en place d'une presse à injecter toute électrique

- la mise en place d'une presse à injecter hybride (électrique et hydraulique)

- la transformation d'une presse à injecter hydraulique en presse à injecter hybride

Les avantages des presses électriques

- Economies d'énergie : dans une presse hydraulique, la puissance absorbée est toujours maximale tandis que dans une presse électrique, la puissance moyenne est réduite d'environ la moitié

- Réduction des coûts d'exploitation : grâce à la réduction de la consommation d'eau et d'électricité, la suppression du traitement des huiles usagées et des consommables (les filtres et les joints), la possibilité de réduction des temps de cycle

- Contrôle optimal des mouvements et des cycles : grâce à la précision des servomoteurs, la gestion indépendante de ceux-ci par une commande numérique, une reproductibilité parfaite

- Moins de maintenance et réduction du coût total de possession : l'élimination de l'huile, son retraitement, les consommables comme les joints, les cartouches filtrantes, les tuyaux et les heures de travail associés à ces opérations ont enrtraîné une réduction de 70 % des coûts de maintenance au fil du temps durant la durée de vie de la machine

- Un environnement plus confortable : grâce à un niveau sonore très faible, l'absence de fuite ou de vaporisation d'huile.

Comment calculer votre prime CEE ?

La fiche IND-UT-129 décrit aussi bien les conditions pour la délivrance de certificats que les méthodes de calcul.

Le montant de votre certificat est basé sur :

- Le mode de fonctionnement de votre site : 1x8h, 2x8h, 3x8h avec arrêt le weekend ou 3x8h sans arrêt le week-end

- Le type de presse injecter installé : presse à injecter tout électrique, presse à injecter hybride, transformation d'une presse à injecter hydraulique existante en presse à injecter hybride par l'installation d'un kit d'hybridation

- La puissance électrique nominale de la presse hydraulique : la puissance P figurant sur la palque signalétique de la presse à injecter hydraulique existante ou à défaut, celle indiquée sur un document issu du fabricant de la presse à injecter hydraulique existante.